過去の研究開発事業

【戦略的基盤技術高度化支援事業(サポイン)】

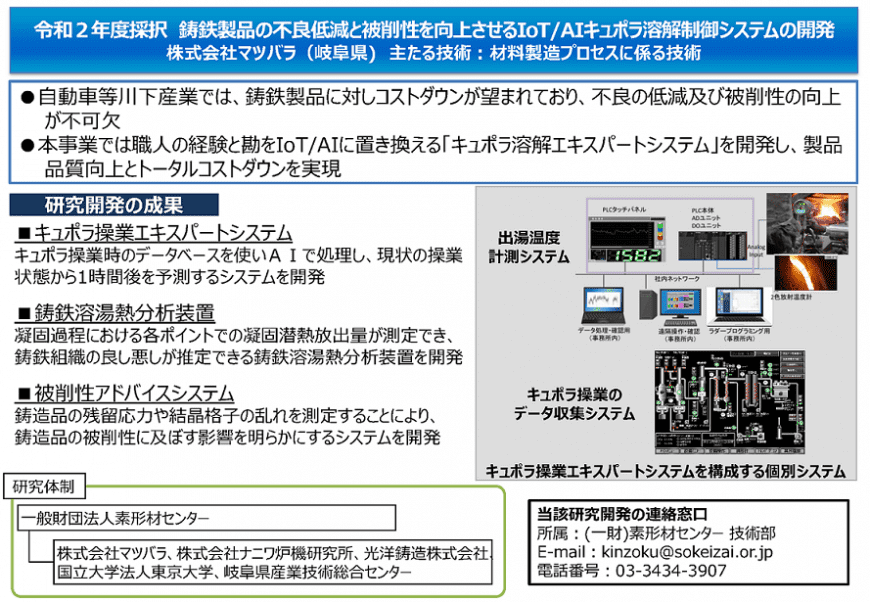

鋳鉄製品の不良低減と被削性を向上させるIoT/AIキュポラ溶解制御システムの開発 | |

事業期間 | 2020~2022年度(令和2~4年度) |

補助元 | 中部経済産業局 |

実施体制 | 事業管理機関:一般財団法人素形材センター 研究等実施機関:株式会社マツバラ、株式会社ナニワ炉機研究所、光洋鋳造株式会社、国立大学法人東京大学、岐阜県産業技術総合センター |

実施概要 | 【事業計画】 自動車関連等川下産業ではグローバルな競争に勝つため、鋳鉄鋳物製品に対しコストダウンを強く望んでいる。鋳鉄鋳物の切削工程まで含めたコストダウンには、不良の低減及び被削性の向上は不可欠である。本研究は職人の経験と勘をIoT/AIに置き換え、溶湯の品質の向上と鋳鉄製品の被削性を向上させるための「キュポラ溶解エキスパートシステム」を開発し日本製品の品質向上とトータルコストダウンに役立てる。

【事業成果】 下記のサブテーマに基づき、研究開発を実施した。 |

サブテーマ | 研究開発の成果 |

【1】データベース構築への 対応 【1-1】キュポラ溶解の計装化 【1-2】収集したデータのネットワーク対応 【1-3】データベースの構築 | 【1-1】現在測定している温度・圧力・電流等のデータを導入したPLCに入力、データとして蓄積できるシステムを創り上げた。CO2/COガス濃度測定装置を導入、PLCにデータを送信・蓄積できるようになった。 【1-2】導入したPLCを社内ネットワーク上に置いた。 【1-3】PLCからのデータを、ネットワークを通しデータベースに蓄積できるシステムを完成させた。 |

【2】キュポラ操業エキスパートシステムの開発 | 構築されたデータベース・出湯温度データ及び1分毎に細分化された投入材料/燃料を時間で紐づけしたEXCELシートを作成した。このデータをAIソフトであるPredictに学習させ操業状況を予測したところ、45分後のデータと相関が高いことがわかった。このことから、投入する材料/燃料が1時間以内溶湯となることが明確となった。また、予測値も実測との相関が高く実用性があることも明確にした。 |

【3】鋳鉄溶湯熱分析装置の開発 | 溶湯の凝固曲線の正確な収集、及びその曲線よりリアルタイムで凝固潜熱放出量を計算できる装置を完成させた。 |

【4】被削性アドバイスシステムの開発 【4-1】被削性試験テストピース用鋳造型の設計とテストピース鋳造 【4-2】切削加工と刃先の摩耗状態観察、切削加工時刃先温度測定 【4-3】鋳造品の残留応力測定 【4-4】被削性アドバイスシステムの完成 | 【4-1】被削性試験テストピース用鋳造型の設計、製作および鋳造をおこなった。 【4-2】鋳造されたテストピース鋳物について、キュポラ性鋳物と電気炉製鋳物の被削性の比較試験を行った。 【4-3】X線による残留応力測定を行ったプーリー形状の鋳物(キュポラと電気炉)について、残留応力測定し、いずれも10MPa程度と小さく、大きな変形をもたらすものではない。 【4-4】削時切削抵抗及び温度測定、また鋳造品組織・硬度等比較結果より被削性の良い鋳物は硬度が高いがそのバラつきは少ないという結果を得た。また、切削抵抗においても同様の結果が出ており鋳物内の組織のバラつきが被削性に大きな影響を及ぼすことが明確になった。旧来鋳物内の硬度のバラつきは黒鉛核数(共晶セル数)に影響しているといわれており、熱分析装置で黒鉛化度等の測定及びその改善で切削性は推定できることがわかった。 |

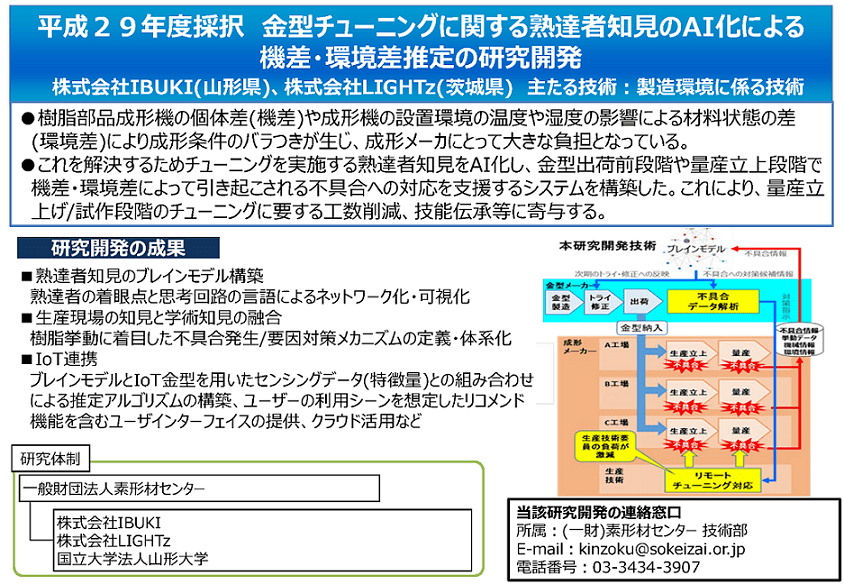

金型チューニングに関する熟達者知見の AI 化による機差・環境差推定の研究開発 | |

事業期間 | 2017~2019年度(平成29~令和元年度) |

補助元 | 東北経済産業局 |

実施体制 | 事業管理機関:一般財団法人素形材センター 研究等実施機関:株式会社LIGHTz、株式会社IBUKI、国立大学法人山形大学 |

実施概要 | 【事業計画】 自動車産業で多く使用さる樹脂成形部品の成形には金型が使用される。この金型が取り付けられる成形機の個体差(機差)や成形機の設置環境の温度や湿度、材料、取り付け方法などの差(環境差)により成形条件のバラつきが生じるため、成形メーカーにとって大きな負担となっている。これを解決するためチューニングを実施する熟達者知見をAI化し、金型出荷前段階で機差・環境差を予測するシステムを構築する。

【事業成果】 下記のサブテーマに基づき、研究開発を実施した。 |

サブテーマ | 研究開発の成果 |

【1】熟達者知見の抽出 | 樹脂成形における不具合発生時の「現象判断・要因推定・対策特定」に関する知見を抽出し、機差・環境差に起因する要因を推定するアルゴリズム(ブレインモデル)構築のための要素情報とした。 知見抽出の切り口として、14の主要不具合を対象とし、熟達者が不具合発生時に着目するポイントを「定点観測ポイント」として設定しそのポイントについて、学術的視点からその妥当性を検証した。 |

【2】機差・環境差推定アルゴリズムの開発 | 熟練者の「言葉」と「 思考回路」を独自の手法で可視化・ネットワーク化した「ブレインモデル」(14の不具合に対応)を構築した。 また、「決定木構造」の手法を用いて、「不具合、要因、対策」に係る論理的な展開部分を補完した。 文献等に頻出する不具合因子の把握、14の主要不具合について対策のトレードオフ関係の整理等を行い、熟達者知見のアルゴリズムへの組込み可能性を確認し、アルゴリズム開発への有用な気付きが得られた。 |

【3】機差・環境差推定システムの実験検証 | 金型内部での樹脂の挙動特徴と熟達者の思考を関連付ける上で、金型内部の樹脂挙動データを捉えることを目的に、IoT金型を製作し、基礎実験と複合実験の2種類の実験を実施した。 基礎実験では、環境条件(特に水分、温度)による樹脂への影響を想定し、樹脂への吸水率を変化させた際の成形への影響把握を実施した。 複合実験では、対象樹脂材(4種類)を選定し、加工条件や樹脂条件を変化させた実験で、成形した際の時系列のセンサー値と製品側に現れる不具合とその要因の特徴(教師データ)のデータセットを取得した。ここで収集したデータにより、不具合・要因に紐づく時系列センサー値の特徴量を抽出し、その特徴量とブレインモデルの言葉との関連付けした上で、プロトタイプシステムでバーチャル検証を行い、ブレインモデルの言語によるガイド機能で全ての定点観測ポイントで正しく機能していることを確認し、一致度80%以上の目標を達成した。 |

【4】機差・環境差推定のシステムトライアル | 【3】を受けて、本番システムのベースとなる、「修正プロトタイプシステム」を開発した。また、モデルとした2拠点で、実生産により近い条件/環境下で、「修正プロトタイプシステム」を用いたトライアルを実施した。その結果に基づき、アルゴリズムのブラッシュアップを行い、本番システムへの適用内容とした。 リアルな成形機上・成形品での突合検証の結果、AIが導き出した回答と現場で行われた対策効果について、一致度80%以上を確認した。 |

| 【5】機差・環境差推定の本番システム開発・導入 | 【4】を受けて、本番システムの要件確定、及び本番システム開発を完了した。システム有効性の検証では、実生産現場に近い条件/環境下でのシステムテストで、AI回答と現場対策の結果の一致度83%(目標80%以上)を達成した。また導入効果の推定として、74%のコスト削減効果(目標50%以上)がある。また収集・獲得した情報に基づき、主要不具合ケース14について、不具合発生と要因対策の視点から、各メカニズムを定義・体系化した「材料メカニズム記述書」を取りまとめた。システムとセットで提供することで、システムユーザーの不具合判断・要因/対策の理解促進、AI回答根拠のブラックボックス化の回避が期待される。 更にシステム導入効果の試算を行い、リードタイム・コストで、競合技術のビッグデータ型と比較し、96~97%の削減効果という結果を得た。 |

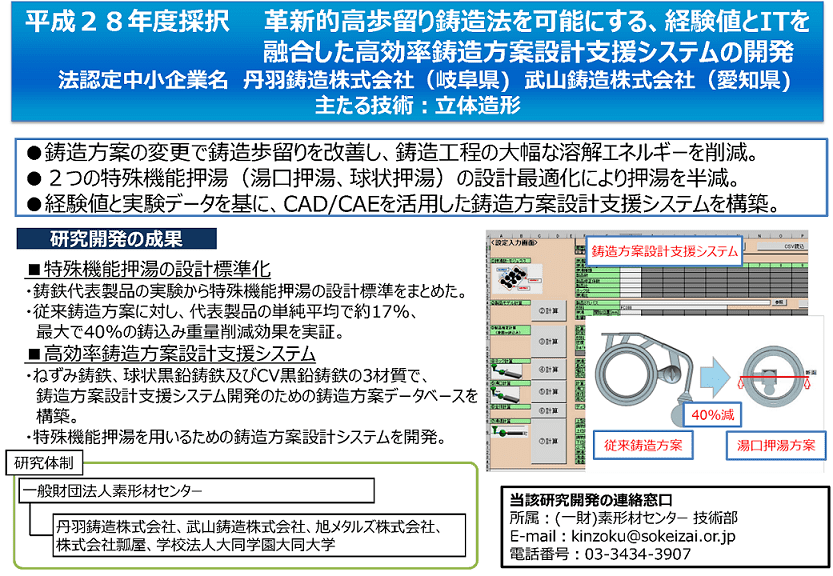

革新的高歩留り鋳造法を可能にする、経験値とITを融合した高効率鋳造方案設計支援システムの開発 | |

事業期間 | 2016~2017年度(平成28~29年度) |

補助元 | 中部経済産業局 |

実施体制 | 事業管理機関:一般財団法人素形材センター 研究等実施機関:武山鋳造株式会社、丹羽鋳造株式会社、旭メタルズ株式会社、株式会社瓢屋、 学校法人大同学園大同大学 |

実施概要 | 【事業計画】 自動車を始めとする我が国の川下産業のグローバル競争力を向上させるためには、それを支える鋳造業の革新的なコスト削減が必要であるが、鋳物のコスト要因の一つである鋳造歩留りは50%程度に留まっており改善の本格的な取組みは見られない。そこで、本開発では、特殊機能押湯の実用化および経験値とITを融合した鋳造方案設計支援システムの開発により、溶解量の約30%を占める押湯の半減を図り、革新的なコスト削減を目指す。

【事業成果】 下記のサブテーマに基づき、研究開発を実施した。 |

サブテーマ | 研究開発の成果 |

【1-1】湯口押湯方式の設計標準化 | 押湯設計ツールを用いて、4つのモデルアイテムで湯口押湯方式を設計して試験を行い、現行量産品と同等の品質が得られる湯口押湯方案設計数値(湯口モジュラス比他)を得た。 |

【1-2】低ヘッド球状押湯方式の設計標準化 | 押湯設計ツールを用いて、11のモデルアイテムで低ヘッド球状押湯方式を設計して試験を行い、9アイテムで現行量産品と同等の品質が得られる湯口押湯方案設計数値(押湯モジュラス比他)を得た。 |

【1-3】低ヘッド球状押湯の頂部形状最適化 | 押湯頂部形状では安定して押湯が引ける状態は得られなかったが、注湯量を減らす低湯口ヘッドおよびオフセット球状押湯が押湯の引けに有効であることがわかった。 |

【1-4】特殊シェルボールの製造技術開発 | 中実および中空シェルボールの製造技術を確立し、押湯に対するシェルボールの体積割合および押湯からの溶湯補給をアシストする膨張剤の配合割合を最適化した。 |

【2-1】鋳造方案データベースの整備 | ねずみ鋳鉄、球状黒鉛鋳鉄、及びCV黒鉛鋳鉄の3材質で、鋳造方案設計支援システム開発のための鋳造方案データベースを構築した。 |

| 【2-2】鋳造方案設計支援システムの確立 | 押湯設計ツールを開発し、各研究機関でモデルアイテムの方案設計に試用し、問題点をフィードバックして改良し、鋳造方案設計支援システムを完成させた。事業化の計画も立案した。 |

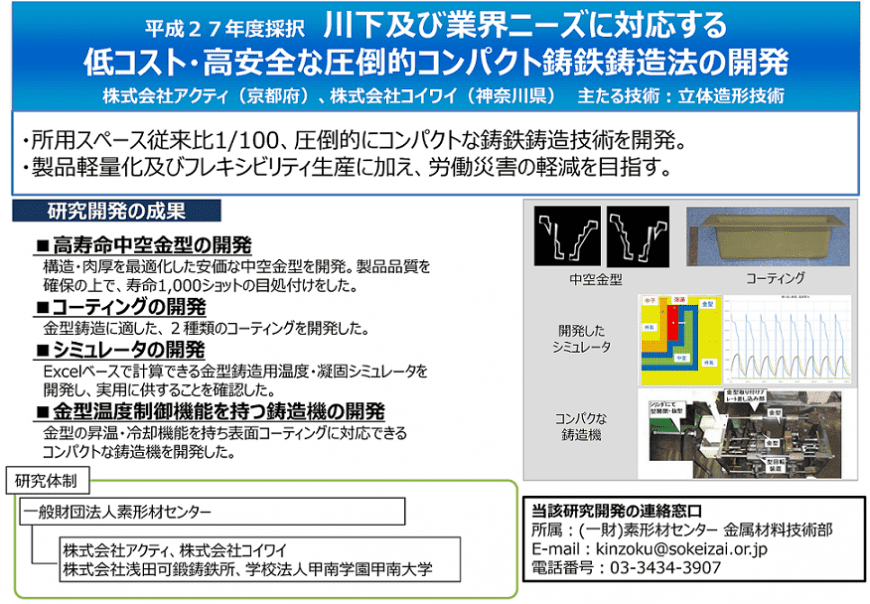

| 川下及び業界ニーズに対応する低コスト・高安全な圧倒的コンパクト鋳鉄鋳造法の開発 | |

事業期間 | 2015~2016年度(平成27~28年度) |

補助元 | 近畿経済産業局 |

実施体制 | 事業管理機関:一般財団法人素形材センター 研究等実施機関:株式会社アクティ、株式会社浅田可鍛鋳鉄所、株式会社コイワイ、 学校法人甲南学園甲南大学 |

実施概要 | 【事業計画】 自動車や産業機械に多用される、溶融金属から成形される鋳鉄部品には、川下ユーザーより低コスト化・軽量化への強いニーズがある。また、鋳造業界は少量・変量生産時でも低コストで生産できかつ安全性の高いコンパクトな製造プロセスを望んでいる。これらのニーズに応えるため、従来の大型設備・大生産空間が必要な、鋳型に砂を使う生砂鋳造法に代わり、新技術「中空金型」を用いた従来比1/100のコンパクトな鋳鉄製造法を開発する。

【事業成果】 下記のサブテーマに基づき、研究開発を実施した。 |

サブテーマ | 研究開発の成果 |

【1】高寿命中空金型開発による金型の最適化 | 中空金型については、(1)脱炭を利用した中空化技術、(2)薄肉鋳鉄型をキャビティとする組み合わせ中空鋳鉄技術、並びに(3)3Dプリンタを活用した中空化技術の3つの技術により製作した。 各金型の適用部品範囲を明確にすべく塗型、型冷却の熱伝達係数評価技術を確立し、鋳造時の型温度を推定できる金型温度シミュレーション手法を開発した。これにより鋳造試験の結果、金型熱応力集中部の熱疲労・表面クラックを防止した。 さらに、中空金型と砂積層コーティングにより、製品のチル化を抑制する保温性と金型への断熱性を満たす技術を開発した。 |

【2】温度制御を含む鋳造機の開発による装置の最適化 【2-1】温度制御装置開発 【2-2】高品質塗型装置開発 -1塗型塗布装置開発 -2塗型清掃装置開発 【2-3】小スペース/高サイクル鋳造機開発 | 温度制御装置開発では、熱風発生装置(MAX800℃)を室温の工場エアと組み合わせ中空金型内に供給することにより金型温度をコントロールする装置を活用し、金型温度サイクルを最適化した。 塗型塗布装置開発では、断熱特性に優れた珪藻土塗型塗布装置を活用し、金型温度サイクルを最適化した。塗型清掃装置開発では、金型に残留した珪藻土塗型の除去としてショットブラストより作業性の良い「高圧エアガン」装置を導入した。 自動化機能を付与した小スペース/高サイクル鋳造機を開発し、砂積層コーティングを用いることで、従来の砂型鋳造による廃砂量を95%削減可能となった。砂積層コーティングを製作するためには大きな設備は不要であり、小スペース化を見込める。また、従来の塗型剤に代わる3Dプリンタによる砂積層コーティングを開発し、生産性と健全な金属組織を達成した。 |

【3】トレーサビリティによる生産条件の最適化 【3-1】基本形状での検証 【3-2】T/C部品での検証 | 鋳造温度等の自動計測技術と2項で開発した鋳造装置を活用し、基本形状において、(1)脱炭中空金型では100ショットで金型損傷なしを確認した。(2)組み合わせ中空金型で、500ショットで金型損傷なしを確認すると共に、製品目標値である黒鉛粒径20μm以下・硬度HV250以下を達成した。また本法では、鋳造サイクルタイム3分以下で金型温度は150℃~450℃と狭範囲となり、さらなる金型寿命の伸長が期待できる。 また鋳造温度等の自動計測技術と2項で開発した鋳造装置を活用し、自動車用T/Cの2部品を製作した。金型については、3Dプリンタを活用し強度・冷却効率を高めた中空鋳鉄金型を製作。上記の目標値をクリアした。 |