過去の調査事業

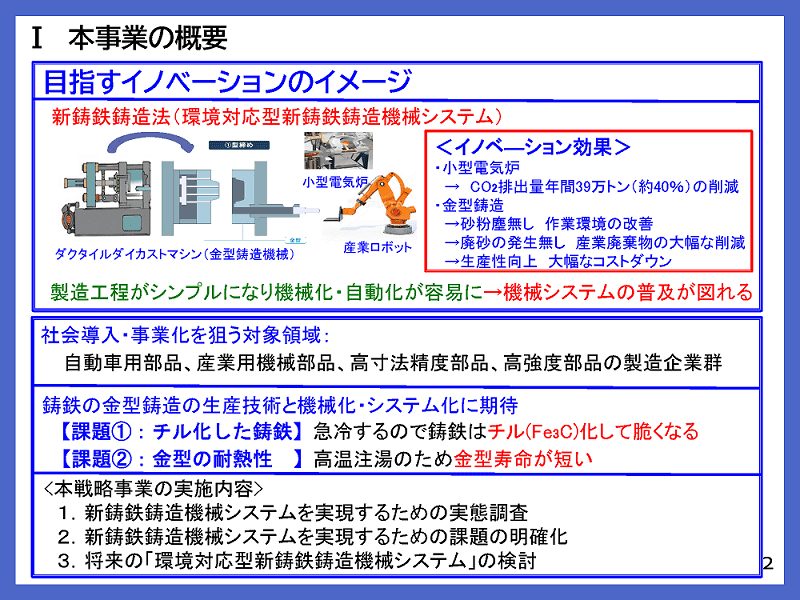

環境対応型新鋳鉄鋳造機械システムに関する戦略策定

事業期間 | 2022年度(令和4年度) |

委託元 | 一般財団法人機械システム振興協会 |

素形材センター内に、鋳造の学識者、金型の学識者、鋳造や金型の技術者、装置メーカの技術者等の産学の関係者からなる「戦略策定委員会(PL/委員長:岩手大学教授 平塚貞人氏)」を設置し、本戦略事業の策定に取り組んだ。下図のイノベーションに基づき、球状黒鉛鋳鉄の金型鋳造の製造プロセスを軸にして、鋳造や金型等に係る当該技術を把握し、鋳物の高品質化のための鋳造条件、コスト低減・長寿命化を同時に達成できる金型の設計要因などを明確にして、目指すシステムの開発項目・ステップなどを想定したロードマップを作成すると共に、想定するシステムを提案した。以下に主な技術成果を紹介する。 ●鋳造技術としては、目標の無チル化に対して、試験検証の結果、フリー窒素の制御などで無チル化を実現できることを明らかにした。 ●金型の長寿命化として、目標レベル2000ショットに対して、黒鉛系塗型剤であれば、耐熱・耐久性の点から2000~10000ショットの生産は可能であることを明らかにした。 ●新鋳鉄鋳造機械システムについては、金型傾動鋳造機、塗型ロボット、溶湯注湯機、製品取出機の装置を組み合わせた機械システムで対応可能との結果が得られた。新たに、ロボット導入によりコストアップの課題が顕在化したが、安全・環境対応、省人化対応の観点からトータル的に問題がない。 また、本戦略事業の概要をフロー図に整理しているので下記URLから参照されたい。 | |

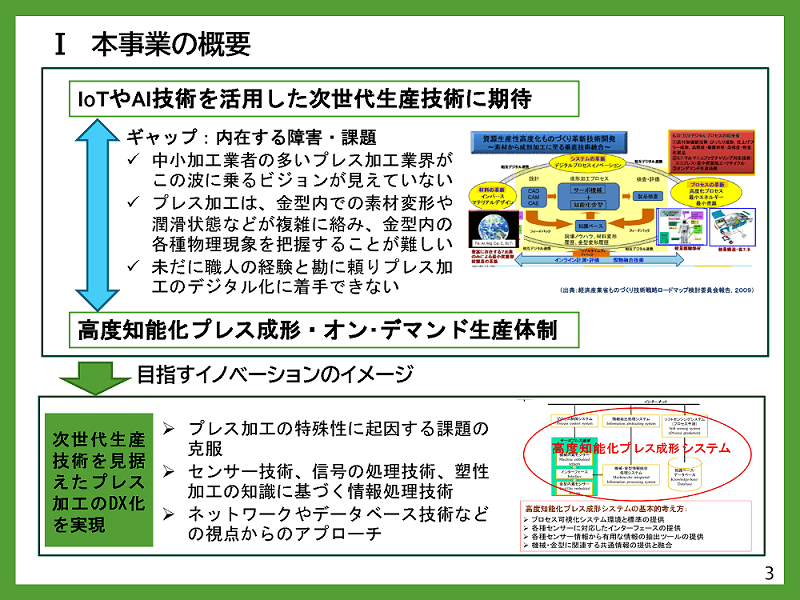

プレス加工におけるデジタルトランスフォーメーションに関する戦略策定

事業期間 | 2021年度(令和3年度) |

委託元 | 一般財団法人機械システム振興協会 |

素形材センター内に、学界、産業界(プレス加工事業者、プレス機械メーカー等)などの有識者からなる「戦略策定委員会(PL/委員長:東京都立大学 教授 楊 明氏)」を設置し、本戦略事業の策定に取り組んだ。 図に示すイノベーションとして、(一社)日本金属プレス工業協会の協力を得て、プレス業界のデジタルトランスフォーメーション(DX)の実態調査を実施するとともに、デジタル化システムの現状と課題、将来の DX のための技術課題、DX 実現へのシナリオなどを検討し、プレス加工戦略ロードマップを策定した。以下に主な成果を紹介する。 ●DX の実態調査:アンケート結果から、サーボプレス機の保有は少なく、積極的にデジタル化を進めている企業はわずかで、デジタル化の導入方法やデジタル技術人材の不足に苦慮している。 ●デジタルシステムの現状と将来の DX:サーボプレス機のメーカーは、稼働状況の遠隔監視、異常の検知、予防保全などのサービスを提供しているが、現状はニーズが少ない。将来の DX には、中小プレス加工事業者の意識改革、段階的なDX 化、デジタル人材育成が必要である。 ●DX のための技術課題:今後、プレス加工プロセスを可視化して「高度知能化プレス成形システム」を構築するためには、プロセスオンラインモニタリング、無線化技術、不良・故障診断などが必要である。 ●段階的な DX 化と戦略:中小プレス加工事業者の課題を、エントリー段階、育成段階、先進段階に分けて検討すべきである。 また、策定したプレス加工戦略ロードマップは、下記URLから参照されたい。 | |

プレス加工におけるDXに関する戦略策定 ロードマップ (2019KB) |

デジタルスペアのための設計・製造・運用技術に関する戦略策定

事業期間 | 2020年度~2021年6月(令和2年度 3ヶ月延長) |

委託元 | 一般財団法人機械システム振興協会 |

素形材センター内に、付加製造に関わる学識経験者、産業界などの有識者からなる「戦略策定委員会(PL/委員長:東京大学 教授 新野俊樹氏)」を設置し、本戦略事業の策定に取り組んだ。 本戦略事業では、樹脂製の自動車部品を対象に検討を進め、デジタルスペアを実現するための戦略を策定した。以下に主な成果を紹介する。 付加製造の課題の抽出:試作した付加製造製の自動車部品は衝撃強度が不足、寸法精度のバラツキにより反りが生じることがわかり、製造コストを引き下げる必要がある。 品質保証指針策定のための課題の明確化:射出成形からスペア部品の付加製造に変更すると、それに伴って品質保証基準を見直す必要がある。このため、自動車部品の品質に必要な確認項目、影響要因及び確認方法を調査し、品質保証指針を策定するための課題、その社会導入の手順、目指すべき姿を整理した。 設計変更指針に必要な課題の調査研究:射出成形から付加製造に変わることで、部品設計も変える必要があり、情報ツールや設計環境も付加製造用が必要になる。付加製造に係る国際基準を調査し、デジタルスペアのための設計ガイドライン、設計者に提供すべき情報ツールや設計環境のあり方をまとめた。 付加製造技術の研究開発提案と社会導入ロードマップ:付加製造技術を向上させるための研究開発を提案した。また、自動車部品を段階的にデジタルスペアに切り替えて社会導入するロードマップを作成した。

また、本戦略事業の概要をフロー図に整理しているので下記URLから参照されたい。 | |

地域中核企業ローカルイノベーション支援事業 (素形材産業における稼ぐ力強化に向けたネットワーク構築及びモデルプロジェクト支援事業)

事業期間 | 2020年度(平成31年度/令和元年度) |

委託元 | 中部経済産業局 |

素形材を取り巻く事業環境が大きく変化する中、素形材産業の有望企業において今後の稼ぐ力を強化し中核企業として発展することが必要として、ものづくり産業の一大集積地である東海地域を対象に、下記の4つを柱とした事業を実施した。 ●素形材産業支援ネットワークの強化:中部地域の大学、公設試の素形材分野関係者との意見交換を行うとともに、「テクサポネット」活動紹介、大学、公設試等が連携することで素形材企業が有する課題に対して支援できるネットワークを構築・強化した。 ●ものづくりデジタル革新の場づくり:素形材分野の特徴・強みに適したデジタル技術との融合を推進、素形材業界の共通課題を議論することを目的に研究会等の実施を通じ、素形材業界におけるデジタル化の現状と課題の分析、モデル企業(熱処理)におけるAction Plan策定を行い、ものづくりにおけるデジタル革新を具体的に推進した。 ●セミナー等による情報発信:素形材分野の中堅・中小素形材企業の課題にフォーカスし、それらに適応したデジタル技術・AI・IoT情報の発信として、ワークショップや現地視察会等を実施した。 ●新市場開拓モデル構築、新事業領域への挑戦のためのマッチング:新市場・新事業領域の探索・開拓を目指す企業 を募集、マッチングを開催し、次のステップへつながる機会を創出した。 | |

付加製造技術によるものづくりの振興に関する戦略策定II

事業期間 | 2016年度(平成28年度) |

委託元 | 一般財団法人機械システム振興協会 |

平成27年度の継続事業として、樹脂部品に焦点をあて、付加製造による高機能な(高強度、高耐熱性など)造形物の適用製品を探索した。軽量化が求められる自動車、航空機エンジンを対象に課題等を挙げ、付加製造の可能性を整理した。 ●樹脂の弱点とされる耐熱性や高温強度を向上した樹脂(スーパーエンプラ)が開発されており、付加製造でもスーパーエンプラ(PEEK、PPSなど)の開発が求められている。 ●一方、自動車では付加製造に対して(1)高コストである、(2)強度が仕様を満足できていないという認識があり、航空機エンジンでは (1) 特性が十分、(2)製品コストが射出成形と同等であることが求められる。一部は改善されつつあるが、これらの要求特性に応える最適な付加製造プロセスの確立が必要で、具体的にPEEKを粉末床溶融結合法に用いる場合での課題を抽出した。 ●これらの課題を解決するため、性能向上の研究開発と低価格化のためのイノベーションが必要で、適切な仕様、最適な積層条件及び造形にマッチした素材の提供が求められる。またユーザ、装置メーカ及び素材メーカが緊密に連携して開発を行うべきであると分析し、産学による共同開発の重要性を提言した。 また、本戦略事業の概要をフロー図に整理しているので下記URLから参照されたい。 | |

成果概要 (リーフレット) | 概要は、(一財)機械システム振興協会HPに掲載しています。 https://www.mssf.or.jp/wp-content/uploads/2023/04/28d5am.pdf |

レーザ技術を活用した新たな表面処理技術創出に関する戦略策定

事業期間 | 2015年度(平成27年度) |

委託元 | 一般財団法人機械システム振興協会 |

レーザによる溶融技術と溶射技術を融合した新たな表面処理技術は、腐食などの阻害原因となる部品基材と溶射皮膜界面での剥離を起こす貫通気孔をレーザで溶融させ緻密にすることを狙ったもので、基本情報を収集し、基礎実験も含めその可能性を検討した。 ●溶射技術としては作業の連続性等からプラズマ溶射、再溶融を行うことから溶射材は処理後の気泡(酸素)を取り除く自溶性合金を用い、レーザは、操作性が容易、大容量化が可能で均熱性も高い半導体レーザを用いることが最適な組合せであると想定した。 ●これらの条件で表面処理実験を行い、レーザ照射により溶射皮膜の溶融が起ることを確認した。一部欠陥発生はあったが更に加工条件を最適化することで欠陥低減が可能で、ボイラ補修など現場での皮膜処理に対して本技術の有効性を確認した。 ●ユーザからは皮膜の高寿命化が挙げられ、要求に応えるためには、基材と溶射との界面の性状の安定化、処理コストへの対応や対象の適性、大面積を処理するための装置制御やデータベースの充実を今後の課題として整理した。 また、本戦略事業の概要をフロー図に整理しているので下記URLから参照されたい。 | |

成果概要 (リーフレット) | 概要は、(一財)機械システム振興協会HPに掲載しています。 https://www.mssf.or.jp/wp-content/uploads/2023/04/27d1laser.pdf |

付加製造技術によるものづくりの振興に関する戦略策定

事業期間 | 2015年度(平成27年度) |

委託元 | 一般財団法人機械システム振興協会 |

付加製造技術をファブリケータ及びベンダの視点から俯瞰し、付加製造装置の普及の阻害要因を明確にすると共に、ものづくりに寄与する付加製造技術の振興の今後の展望を含め提言を行った。 ●付加製造産業の産業規模は、最近2年間では対前年比20%超の増加を示しており、今後の産業界での付加製造装置の位置付けが重要になっていく。 ●国内販売されている各装置の仕様並びに作製された造形物の製造条件を明らかにした。ユーザからは、造形物は未だ試作品やモデル製造の域をでていない、原料に制約がある、装置がブラックボックス化しており、ユーザが自在に活用できない等が指摘された。 ●付加製造技術の本来の機能を活かせる市場分野を目指すべきであることを業界関係者が認識すると共に、ものづくりおける本技術の活用のためには、この技術の優位性を活かした製品の探索、人材育成、及びマンマシンインターフェースの整備等の必要性を掲げた。

また、本戦略事業の概要をフロー図に整理しているので下記URLから参照されたい。 | |

成果概要 (リーフレット) | 概要は、(一財)機械システム振興協会HPに掲載しています。 https://www.mssf.or.jp/wp-content/uploads/2023/04/27d5am.pdf |

レーザ技術を利用した金型イノベーションに関する戦略策定

事業期間 | 2014年度(平成26年度) |

委託元 | 一般財団法人機械システム振興協会 |

レーザ利用技術を構築するために、金型、熱処理及びレーザそれぞれの技術等の現状を把握するとともに、レーザ熱処理への適用可能性について調査し、レーザ焼入れ技術の導入のための戦略を策定した。 ●金属熱処理には高出力が不可欠であることから、加工効率が良い短波長(波長1μⅿ前後)のレーザが望ましい。特に半導体レーザは発振効率が高くコンパクトで、大きなビーム径を成形でき、金型等への焼入れには適している。 ●レーザ焼入れ技術は部分焼入れに適しており、短時間での熱処理のため加工変形が起きにくく、冷却のような後工程を必要としないなどの優位性から、プレス用金型の課題を解決するために有効である。 ●またシミュレーション解析によりミクロ組織、ひずみ及び残留応力の予測を可能とし、焼入れ深さの調節と低ひずみで割れのない条件を探索できる環境を整えた。 ●上記で導かれたレーザの有効性に基づき、レーザ利用による金型加工技術の向上、及び今後取り組むべき研究開発テーマの提案及び金型メーカ等からの要望をとりまとめた。 また、本戦略事業の概要をフロー図に整理しているので下記URLから参照されたい。 | |

成果概要 (リーフレット) | 概要は、(一財)機械システム振興協会HPに掲載しています。 https://www.mssf.or.jp/wp-content/uploads/2023/04/26d2laser.pdf |

素形材産業におけるIT技術利用に関する調査研究補助事業(JKA)

概要:https://hojo.keirin-autorace.or.jp/shinsei/document/list/kikai/h27/pdf/27-093koho.pdf

2015年度(平成27年度)

素形材産業の基盤強化推進補助事業(JKA)

概要:https://hojo.keirin-autorace.or.jp/shinsei/document/list/kikai/h27/pdf/27-094koho.pdf

2010年度(平成22年度)

テキスタイル・プリフォーム高度化による炭素繊維強化複合材料の機械工業分野への適用拡大に関する調査 ((社)日本機械工業連合会)